సింటర్డ్ NdFeB అయస్కాంతంఇది Nd, Fe, B మరియు ఇతర లోహ మూలకాలతో తయారు చేయబడిన మిశ్రమ లోహ అయస్కాంతం. ఇది బలమైన అయస్కాంతత్వం, మంచి బలవంతపు శక్తితో ఉంటుంది. ఇది మినీ-మోటార్లు, విండ్ జనరేటర్లు, మీటర్లు, సెన్సార్లు, స్పీకర్లు, మాగ్నెటిక్ సస్పెన్షన్ సిస్టమ్, మాగ్నెటిక్ ట్రాన్స్మిషన్ మెషిన్ మరియు ఇతర పారిశ్రామిక అనువర్తనాల్లో విస్తృతంగా ఉపయోగించబడుతుంది. తేమతో కూడిన వాతావరణంలో తుప్పు పట్టడం చాలా సులభం, కాబట్టి వినియోగదారుల అవసరాలకు అనుగుణంగా ఉపరితల చికిత్స చేయడం అవసరం. మేము జింక్, నికెల్, నికెల్-కాపర్-నికెల్, సిల్వర్, గోల్డ్-ప్లేటింగ్, ఎపాక్సీ పూత మొదలైన పూతలను అందించగలము గ్రేడ్: N35-N52, N35M-48M, N33H-N44H, N30SH-N42SH, N28UH-N38UH, N28EH-N35EH

సింటెర్డ్ నియోడైమియం మాగ్నెట్ తయారీ ఊరేగింపు

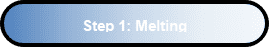

అయస్కాంత ముడి పదార్థాలు మరియు ఇతర లోహాలను మధ్యస్థ పౌనఃపున్యానికి గురిచేసి ఇండక్షన్ కొలిమిలో కరిగించారు.

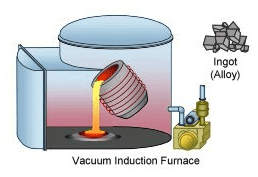

వివిధ ప్రక్రియ దశలు పూర్తయిన తర్వాత, కడ్డీలను అనేక మైక్రాన్ల పరిమాణంలో ఉన్న కణాలుగా పొడి చేస్తారు. ఆక్సీకరణ జరగకుండా నిరోధించడానికి, చిన్న కణాలను నైట్రోజన్ రక్షించింది.

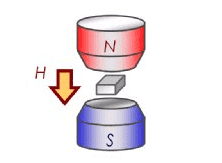

అయస్కాంత కణాలను ఒక జిగ్లో ఉంచుతారు మరియు అయస్కాంత క్షేత్రాన్ని ప్రయోగిస్తారు, అయితే అయస్కాంతాలను ప్రధానంగా ఆకారాలలోకి నొక్కి ఉంచుతారు. ప్రారంభ ఆకృతి తర్వాత, ఆయిల్ ఐసోస్టాటిక్ నొక్కడం ఆకారాలను ఏర్పరచడానికి మరింత ముందుకు వెళుతుంది.

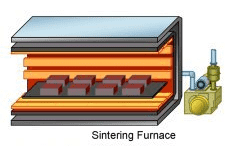

అయస్కాంత కణాలను నొక్కిన ఇంగోట్లలో ఉంచుతారు మరియు సింటరింగ్ ఫర్నేస్లో వేడి చికిత్స చేస్తారు. మునుపటి ఇంగోట్ల సాంద్రత సింటరింగ్కు నిజమైన సాంద్రతలో 50% మాత్రమే చేరుకుంటుంది. కానీ సింటరింగ్ తర్వాత, నిజమైన సాంద్రత 100%. ఈ ప్రక్రియ ద్వారా, ఇంగోట్ల కొలత దాదాపు 70%-80% తగ్గిపోతుంది మరియు దాని పరిమాణం 50% తగ్గుతుంది.

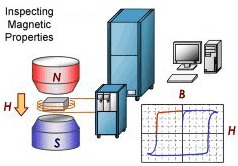

సింటరింగ్ మరియు వృద్ధాప్య ప్రక్రియలు పూర్తయిన తర్వాత ప్రాథమిక అయస్కాంత లక్షణాలు సెట్ చేయబడ్డాయి. అవశేష ప్రవాహ సాంద్రత, బలవంతపు మరియు గరిష్ట శక్తి ఉత్పత్తితో సహా ప్రధాన కొలతలు నమోదు చేయబడతాయి.

తనిఖీలో ఉత్తీర్ణత సాధించిన అయస్కాంతాలను మాత్రమే మ్యాచింగ్ మరియు అసెంబ్లింగ్ వంటి తదుపరి ప్రక్రియలకు పంపుతారు.

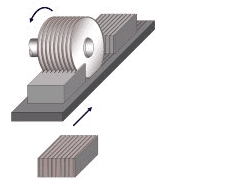

సింటరింగ్ ప్రక్రియ నుండి సంకోచం కారణంగా, అవసరమైన కొలతలు అయస్కాంతాలను అబ్రాసివ్లతో రుబ్బడం ద్వారా సాధించబడతాయి. అయస్కాంతం చాలా గట్టిగా ఉంటుంది కాబట్టి ఈ ప్రక్రియ కోసం డైమండ్ అబ్రాసివ్లను ఉపయోగిస్తారు.

అయస్కాంతాలను ఉపయోగించే వాతావరణానికి బాగా అనుగుణంగా, వాటిని వివిధఉపరితల చికిత్సలు. Nd-Fe-B అయస్కాంతాలు సాధారణంగా తుప్పు పట్టే అవకాశం ఉంది, వీటిని NiCuNi అయస్కాంతం, Zn, ఎపాక్సీ, Sn, బ్లాక్ నికెల్ గా పరిగణిస్తారు.

ప్లేటింగ్ తర్వాత, మా అయస్కాంత ఉత్పత్తి రూపాన్ని నిర్ధారించడానికి సంబంధిత కొలతలు మరియు దృశ్య తనిఖీ చేయబడుతుంది. అంతేకాకుండా, అధిక ఖచ్చితత్వాన్ని నిర్ధారించడానికి, సహనాన్ని నియంత్రించడానికి మేము పరిమాణాలను కూడా పరీక్షించాలి.

అయస్కాంతం యొక్క రూపాన్ని మరియు పరిమాణాలను తట్టుకునే సామర్థ్యం అర్హత పొందినప్పుడు, అయస్కాంతీకరణ అయస్కాంత దిశను తయారు చేయడానికి ఇది సమయం.

తనిఖీ మరియు అయస్కాంతీకరణ తర్వాత, అయస్కాంతాలు వినియోగదారుల అవసరాలకు అనుగుణంగా కాగితపు పెట్టెతో, చెక్క ప్యాలెట్తో కూడా ప్యాక్ చేయడానికి సిద్ధంగా ఉంటాయి. గాలి లేదా ఎక్స్ప్రెస్ డెలివరీ టర్మ్ కోసం మాగ్నెటిక్ ఫ్లక్స్ను స్టీల్ ద్వారా వేరు చేయవచ్చు.

పోస్ట్ సమయం: జనవరి-25-2021